Pour déterminer le débit de la buse dans une situation particulière, il faut connaître le taux d'application, la vitesse moyenne dans le champ et l'espacement des buses. Comme ce débit est fonction de la taille de l'orifice et de la pression, diverses buses fonctionnant à des pressions différentes peuvent avoir le même débit. Le producteur peut donc choisir une petite buse fonctionnant à haute pression ou une grosse buse fonctionnant à basse pression pour obtenir le même débit.

Haute et basse pression

Dans le passé, il était courant d'appliquer des pesticides avec des buses ayant un petit orifice et fonctionnant à haute pression. On obtenait ainsi une très fine pulvérisation d'insecticide et de fongicide qui pénétrait et couvrait bien la végétation cible. Ce moyen de lutte antiparasitaire donnait de bons résultats, mais on se souciait peu de l'environnement et des risques de dérive. De nos jours, le producteur qui veut faire une application de pesticide doit tenir compte du ravageur en cause, de la culture, des conditions atmosphériques, de l'environnement, des voisins, des règlements gouvernementaux et du consommateur.

À l'heure actuelle, les producteurs de pommes de terre classent encore la pulvérisation de leur culture comme étant à haute ou à basse pression. Puisque «haut» et «bas» sont des termes relatifs, cette classification est principalement fondée sur le mode de fonctionnement du pulvérisateur. Pour la pulvérisation à haute pression, choisir une petite buse et appliquer de hautes pressions pour obtenir une dispersion en petites gouttelettes. Pour une pulvérisation à basse pression, choisir une grosse buse et appliquer une basse pression pour obtenir une dispersion en grosses gouttelettes. Il importe que les producteurs sachent que la principale différence entre la pulvérisation à haute et à basse pression est d'abord l'agencement de la buse et de la pression utilisées plutôt que les caractéristiques différentes entre les pulvérisateurs.

Grosseur des gouttelettes et qualité de la pulvérisation

La sélection de la grosseur des buses et de la pression de fonctionnement déterminent le genre de pulvérisation obtenu. Une plus grande pression de fonctionnement ou l'utilisation d'une buse plus petite a pour effet de diminuer la taille moyenne des gouttelettes produites. La qualité de la pulvérisation produite par les buses a été classée selon la grosseur des gouttelettes comme étant très grosses, grosses, moyennes, fines et trÈs fines (ces qualificatifs sont toujours écrits en lettres majuscules pour les distinguer de l'usage habituel de ces mots). Dans son choix du type de pulvérisation, le producteur doit tenir compte des risques de dérive, de la pénétration requise et de la superficie qu'il faut couvrir.

Risque de dérive

Le type de pulvérisation est directement lié au risque de dérive du liquide propulsé. Les petites gouttelettes restent plus longtemps en suspension dans l'air à cause de leur masse réduite et de leur vitesse inférieure. Durant cette période de suspension, le vent peut déplacer horizontalement les gouttelettes à travers le champ et les faire dériver à l'extérieur de la zone visée. Plus les gouttelettes sont fines, plus les risques de dérive sont grands. Le producteur peut facilement choisir une plus grosse buse et une pression inférieure pour modifier le type de pulvérisation et diminuer les risques de dérive.

On peut aussi atténuer la dérive en faisant l'application seulement lorsque les conditions atmosphériques sont bonnes. Un vent trop fort, des températures élevées, une faible humidité relative et les inversions de température sont tous des facteurs qui peuvent augmenter les risques de dérive. On recommande de faire la pulvérisation lorsque 1) le vent est très faible, 2) l'humidité est très élevée et 3) les courants d'air thermique descendent vers le sol, c'est-à-dire à l'aube ou au petit matin. La période la moins favorable est généralement au début de l'après-midi, car le vent souffle habituellement le plus, l'humidité est à son plus bas et les courants d'air thermique s'élèvent sous l'effet des rayons du soleil qui chauffent la terre.

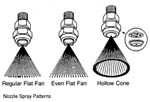

L'abaissement de la rampe du pulvérisateur réduit la hauteur de chute des gouttelettes et peut atténuer la dérive. Pour l'application d'herbicides, l'usage de buses à jet plat ayant un angle de pulvérisation plus large (110o plutôt que 80o) permet d'abaisser la rampe sans nuire à l'uniformité.